Eb2m-a-10 самовозвратный производитель

Самовозвратные производители – это, на мой взгляд, нишевый сегмент, требующий глубокого понимания механики и процессов. В отличие от массового производства, здесь важна точность, надежность и соответствие строгим стандартам. Часто сталкиваешься с недопониманием, когда клиенты ожидают 'быстрого решения' и не осознают объемов работы и специфики контроля качества. Решил поделиться некоторыми наблюдениями, которые выработались у нас за годы работы в этой области. Не претендую на абсолютную истину, скорее – практический опыт, набор 'плюсов' и 'минусов', с которыми приходится сталкиваться каждый день.

Что такое самовозвратные устройства и почему это сложно?

Прежде чем углубиться в детали производства, стоит убедиться, что все на одном языке. Самовозвратные устройства, если говорить простым языком, это механизмы, способные самостоятельно возвращаться в исходное положение после воздействия силы. Примеры: пружинные держатели, возвратно-поступательные приводы, элементы замков. Звучит просто, но на практике – это тонкая настройка, требующая высокой точности изготовления и контроля. Небольшие отклонения в геометрии, качество материала или сборки могут привести к критическим сбоям в работе.

Основная сложность – это баланс между прочностью и упругостью. Слишком жесткая пружина – и устройство сломается, слишком мягкая – и оно не будет выполнять свою функцию. Материалы играют ключевую роль. Мы часто экспериментируем с различными сплавами стали, с различными покрытиями для защиты от коррозии и износа. В последние годы активно используем титановые сплавы – они дороже, но обеспечивают значительно большую долговечность, особенно в агрессивных средах. Стоит отметить, что правильный выбор материала - это не только про механические характеристики, но и про долгосрочную стоимость эксплуатации, ведь замена поломанного детальки - это всегда дополнительные издержки.

Кстати, мы однажды столкнулись с проблемой, когда клиент заказывал партию самовозвратных механизмов для промышленного оборудования. Требования к точности были очень высокими, а бюджет – ограниченным. После нескольких попыток добиться желаемого качества, мы пришли к выводу, что необходимо использовать более дорогой, но и более надежный материал. Это увеличило стоимость каждой детали, но позволило избежать проблем с браком и повысить репутацию нашей компании. Это хороший пример того, что иногда 'дешево' обходится дороже.

Этапы производства: от разработки до контроля качества

Процесс производства самовозвратных устройств обычно включает в себя несколько этапов: проектирование, изготовление деталей, сборка, тестирование и контроль качества. Начинается все с разработки – это включает в себя создание 3D-модели, расчет нагрузок и выбор оптимальных материалов и технологий изготовления.

Затем идет изготовление деталей. В нашем случае, мы используем различные методы: токарные и фрезерные работы, штамповку, холодную деформацию металла. Для сложных деталей используем ЧПУ-станки, что позволяет достичь высокой точности и повторяемости. Но даже с ЧПУ, необходимо тщательно контролировать процесс, чтобы избежать отклонений. Нельзя забывать про процесс термообработки – он влияет на механические свойства материала.

Сборка – это кропотливый процесс, требующий внимания и аккуратности. Каждая деталь должна быть тщательно очищена и смазана. Затем происходит сборка механизма, с последующей проверкой работоспособности. И, конечно, контроль качества – это неотъемлемая часть производства. Мы используем различные методы контроля: визуальный осмотр, измерение размеров, испытания на прочность и долговечность.

Контроль качества: сердце надежности

Как я уже говорил, контроль качества – это критически важный этап в производстве самовозвратных устройств. Мы не верим в случайность, поэтому каждый этап производства проходит тщательную проверку. Используем современное измерительное оборудование: координатно-измерительные машины, микроскопы, вибротестеры.

Особое внимание уделяем испытаниям на долговечность. Мы проводим испытания на циклические нагрузки, чтобы убедиться, что устройство выдержит многократные возвратно-поступательные движения без потери работоспособности. Кроме того, проводим испытания на коррозионную стойкость, чтобы убедиться, что устройство не будет разрушаться в агрессивной среде. В некоторых случаях проводим испытания в экстремальных условиях – при высоких и низких температурах, под воздействием вибраций.

Однажды мы столкнулись с проблемой, когда партия самовозвратных деталей прошла все испытания, но затем начала выходить из строя в эксплуатации. После анализа причины выяснилось, что мы допустили ошибку в выборе материала для пружины. Она оказалась слишком хрупкой и разрушалась под воздействием циклических нагрузок. Это был горький урок, но он помог нам улучшить систему контроля качества и избежать подобных ошибок в будущем.

Проблемы с поставками и логистика

Еще одна проблема, с которой часто сталкиваются производители самовозвратных устройств – это поставки материалов и комплектующих. Многие из этих материалов – специализированные сплавы, которые производятся ограниченным числом поставщиков. Это может привести к задержкам в производстве и увеличению стоимости продукции.

К тому же, логистика – это тоже непростая задача. Многие наши клиенты находятся в разных странах, и необходимо обеспечить своевременную доставку продукции. Мы сотрудничаем с несколькими логистическими компаниями, чтобы обеспечить надежную и быструю доставку. И стараемся иметь запасы наиболее востребованных комплектующих, чтобы избежать простоев в производстве.

Недавно мы столкнулись с проблемой с поставкой титанового сплава. Производитель задерживал поставки из-за технических проблем на производстве. Это привело к задержке выполнения заказа и недовольству клиента. Мы попытались найти альтернативного поставщика, но это оказалось сложной задачей. В итоге, нам пришлось пересмотреть график производства и предложить клиенту компенсацию за задержку.

Будущее производства: автоматизация и новые материалы

В будущем я вижу автоматизацию производства самовозвратных устройств. Сейчас большая часть работы выполняется вручную, что занимает много времени и требует большого количества квалифицированных специалистов. Автоматизация позволит повысить производительность, снизить стоимость продукции и улучшить контроль качества.

Кроме того, ожидаю появления новых материалов – композитных материалов, нанотрубок, графена. Эти материалы обладают уникальными свойствами, которые позволят создавать более легкие, прочные и надежные самовозвратные устройства. Мы уже начали экспериментировать с некоторыми из этих материалов и видим большой потенциал в их использовании.

Надеюсь, что сможем в ближайшем будущем внедрить роботизированные линии для сборки и контроля качества. Это поможет нам повысить эффективность производства и снизить количество брака. Мы верим, что самовозвратные устройства будут играть все более важную роль в различных отраслях промышленности, и мы готовы к этим вызовам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

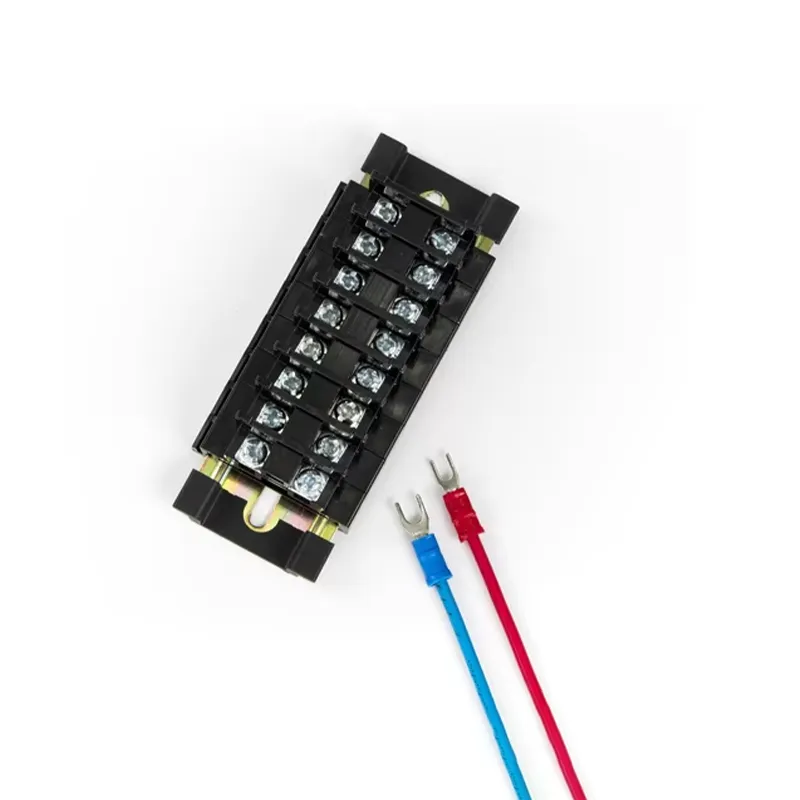

Серия TBD Клеммная колодка

Серия TBD Клеммная колодка -

TDGC2-10кВА

TDGC2-10кВА -

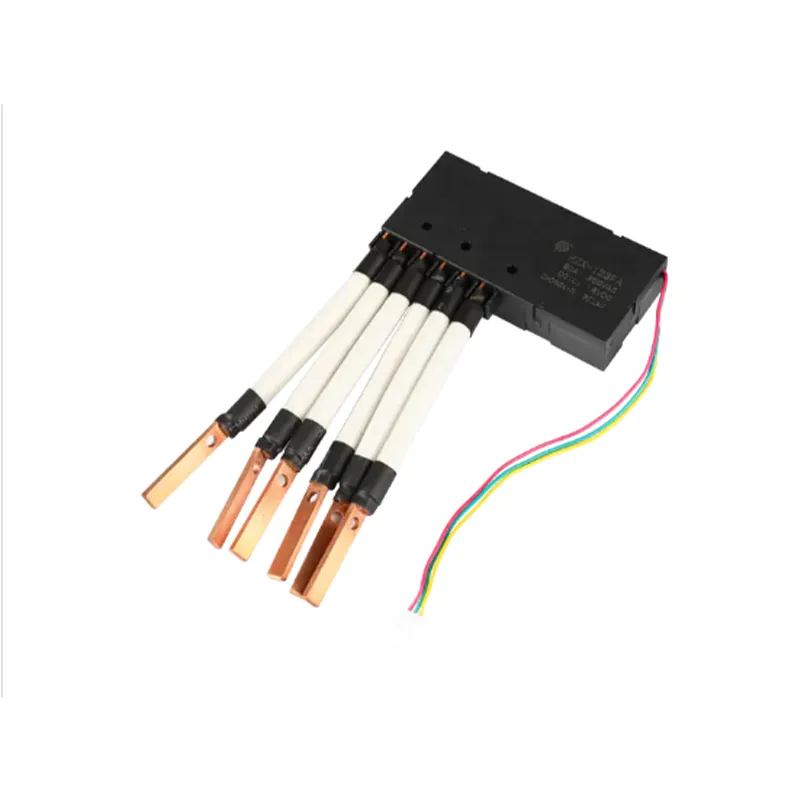

Трехфазный Регулируемый защитный аппарат тока и напряжения

Трехфазный Регулируемый защитный аппарат тока и напряжения -

XB2-BA31 Кнопочный выключатель

XB2-BA31 Кнопочный выключатель -

Газовый счетчик с мембраной и IC-картой XR-V-4

Газовый счетчик с мембраной и IC-картой XR-V-4 -

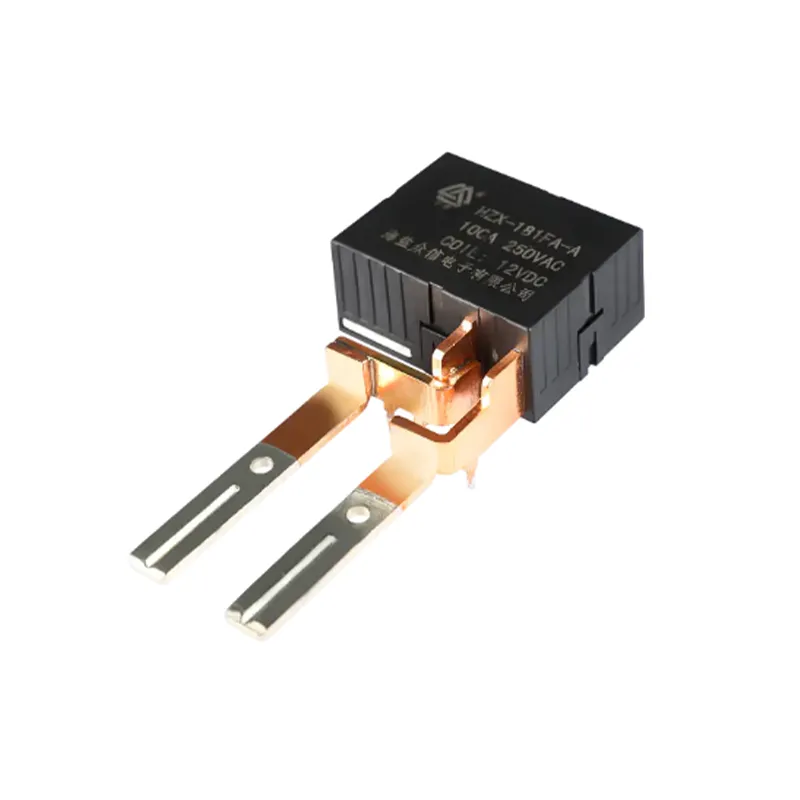

XR-AL06

XR-AL06 -

EB2M-B-10Y Двухпозиционный с самоблокировкой Кнопочный выключатель

EB2M-B-10Y Двухпозиционный с самоблокировкой Кнопочный выключатель -

DDS01.C32 Однофазный электросчетчик на DIN-рейку

DDS01.C32 Однофазный электросчетчик на DIN-рейку -

OEM Счетчики для счетчиков газа

OEM Счетчики для счетчиков газа -

WIFI однофазный рельсовый предоплатный интеллектуальный электросчетчик

WIFI однофазный рельсовый предоплатный интеллектуальный электросчетчик -

XR101

XR101 -

Мембранный счетчик газа XR-V-3 в стальном корпусе и алюминиевом корпусе

Мембранный счетчик газа XR-V-3 в стальном корпусе и алюминиевом корпусе

Связанный поиск

Связанный поиск- Китай реле времени 12 вольт автомобильное производитель

- Выключатель кнопочный зеленый заводы

- Китай выключатель кнопочный 220в производители

- Xb5 кнопочный выключатель аварийной остановки поставщики

- Трансформатор тока 5 5 заводы

- Серия tbr клеммная колодка основный покупатель

- Двухпозиционный самоблокирующийся переключатель выбора основный покупатель

- Серия rct15 трансформатор тока поставщики

- однофазный счетчик электроэнергии для DIN-рейки

- Китай 2 кнопочный выключатель поставщик