Cjx2-3210 заводы

Короче говоря, когда говорят о производстве оборудования для энергетических сетей, особенно о компонентах, требующих высокой точности и надежности, часто упускают из виду нюансы, которые критически важны для конечного результата. Все эти разговоры о 'массовом производстве' и 'оптимизации' – это хорошо, конечно, но реальность часто оказывается гораздо сложнее. Я работал с разными предприятиями, и вижу, как даже небольшие изменения в процессе могут сильно повлиять на качество и долговечность продукции. Полагаю, многим интересно, что на самом деле стоит за этими заводами, производящими, так сказать, 'сердце' современной энергетики.

Обзор: Что нужно знать о производстве электронного оборудования

Вкратце: качественное производство электронного оборудования, включая компоненты для электросчетчиков и газовых счетчиков, требует комплексного подхода. Это не просто сборка деталей. Нужно учитывать особенности технологических процессов, контроль качества на каждом этапе и, конечно, квалификацию персонала. Часто это забывается, особенно в условиях высокой конкуренции и стремления к снижению себестоимости.

Технологический процесс: от проектирования до упаковки

Начнем с самого начала. Обычно, процесс начинается с проектирования, где разрабатывается техническое задание и создается конструкторская документация. Здесь очень важно учитывать не только функциональные требования, но и производственные возможности. Помню один случай, когда заказчик требовал максимальное упрощение конструкции, но это привело к увеличению сложности последующей сборки и, как следствие, к росту брака. Это классическая ситуация, когда экономия на этапе проектирования обходится дороже в долгосрочной перспективе.

Далее следует подготовка производственной линии. Это включает в себя закупку оборудования, настройку производственных станков и, конечно, обучение персонала. Важно правильно организовать логистику материалов и комплектующих, чтобы избежать простоев и задержек. Именно здесь зачастую возникают проблемы – нехватка квалифицированных рабочих, устаревшее оборудование, неэффективная логистика.

После подготовки производственной линии начинается собственно производство. Это может включать в себя различные операции: обработку металла, сборку электронных компонентов, пайку, тестирование. Очень важный этап – контроль качества на каждом этапе производства. Нельзя доверять только финальному тестированию. Нужно проводить регулярный мониторинг качества материалов и комплектующих, а также контролировать соблюдение технологических процессов.

Контроль качества: ключ к надежности продукции

Контроль качества – это не просто проверка готовой продукции на соответствие требованиям. Это комплексный процесс, который начинается с контроля качества поступающих материалов и комплектующих и заканчивается проверкой качества готового изделия. Важно использовать современные методы контроля качества, такие как автоматизированные системы тестирования и неразрушающий контроль.

В нашей практике были случаи, когда некачественные материалы приводили к серьезным проблемам в работе готовых изделий. Например, использование некачественных конденсаторов привело к выходу из строя счетчиков газа в процессе эксплуатации. Это, конечно, неприятно, но такие ситуации можно избежать, если уделять достаточно внимания контролю качества на этапе закупки материалов.

Нельзя недооценивать роль квалифицированного персонала в контроле качества. Опытный технолог или инженер-электронщик может заметить дефект, который не обнаружит автоматизированная система. Важно постоянно повышать квалификацию персонала и внедрять современные методы контроля качества.

Оборудование и инструменты: современность и эффективность

Современное производство требует использования современного оборудования и инструментов. В частности, необходимо использовать высокоточные станки для обработки металла, автоматизированные системы сборки электронных компонентов и современные системы тестирования.

Например, мы работали с предприятием, которое внедрило в производство роботизированную линию сборки электронных компонентов. Это позволило значительно повысить производительность и снизить количество брака. Конечно, такая модернизация требует значительных инвестиций, но в долгосрочной перспективе она окупается.

Важно не только приобретать современное оборудование, но и правильно его обслуживать и настраивать. Регулярное техническое обслуживание и калибровка оборудования позволяют поддерживать его в оптимальном состоянии и избежать простоев в производстве. ООО Юэцин Синьжун Инструмент, если я правильно понимаю, активно работает над модернизацией своего оборудования, что, безусловно, является хорошим сигналом.

Специфика производства для газовых и электрических счетчиков

Производство газовых и электрических счетчиков имеет свои особенности. Газовые счетчики, например, требуют повышенной точности и надежности, поскольку они используются для учета ценного ресурса. Электрические счетчики также требуют высокой точности, но они менее подвержены влиянию внешних факторов, таких как давление газа.

Для производства газовых счетчиков обычно используются более сложные технологии и более дорогие материалы. Это связано с тем, что газовые счетчики должны выдерживать более высокие нагрузки и работать в более агрессивных условиях. Например, необходимо использовать специальные материалы, устойчивые к коррозии и высоким температурам.

Производство электрических счетчиков обычно менее сложное, но также требует соблюдения строгих требований к безопасности и точности. Необходимо использовать современные системы защиты от перенапряжения и коротких замыканий. Также важно обеспечить правильную калибровку счетчиков, чтобы они точно учитывали потребление электроэнергии.

Тенденции развития: автоматизация и цифровизация

В настоящее время одним из главных трендов в производстве электронного оборудования является автоматизация и цифровизация. Это включает в себя внедрение роботизированных систем, использование систем управления производством и анализ данных с помощью искусственного интеллекта.

Автоматизация позволяет повысить производительность, снизить количество брака и улучшить условия труда. Системы управления производством позволяют оптимизировать логистику материалов и комплектующих, а также контролировать ход производственного процесса. Анализ данных с помощью искусственного интеллекта позволяет выявлять проблемные места в производственном процессе и принимать меры для их устранения.

ООО Юэцин Синьжун Инструмент, судя по их сайту https://www.xrelectric.ru, старается следовать этим тенденциям, предлагая широкий ассортимент электронных счетчиков. Однако, для достижения максимальной эффективности, им стоит продолжить инвестировать в автоматизацию и цифровизацию своего производства. Это позволит им оставаться конкурентоспособными на рынке и предлагать клиентам продукцию высочайшего качества.

Выводы: Инвестиции в качество – залог успеха

В заключение хочу сказать, что производство оборудования для энергетических сетей – это сложная и ответственная задача. Для успешного производства необходимо учитывать множество факторов, от проектирования до упаковки. Важно уделять достаточно внимания контролю качества на каждом этапе производства, использовать современное оборудование и инструменты, а также постоянно повышать квалификацию персонала. Инвестиции в качество – это залог успеха.

Не стоит недооценивать роль поставщиков комплектующих. Качество входных материалов напрямую влияет на качество готовой продукции. Поэтому важно выбирать надежных поставщиков и регулярно контролировать качество поставляемых материалов. И, конечно, не стоит забывать о важности квалифицированного персонала – опытные инженеры и технологи могут значительно повысить эффективность производственного процесса и снизить количество брака.

Надеюсь, эта информация будет полезна тем, кто занимается производством или закупкой электронного оборудования для энергетических сетей. В конечном счете, надежное и качественное оборудование – это залог бесперебойного электроснабжения и обеспечения энергоэффективности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

AD16 Сигнальная лампа

AD16 Сигнальная лампа -

XR-306 WIFI TUYA интеллектуальный многофункциональный электросчетчик с цифровым дисплеем

XR-306 WIFI TUYA интеллектуальный многофункциональный электросчетчик с цифровым дисплеем -

EB2M-B-01ZS Поворотный с возвратом

EB2M-B-01ZS Поворотный с возвратом -

XB5 Кнопочный выключатель аварийной остановки

XB5 Кнопочный выключатель аварийной остановки -

XR 3D2Y Трехфазный цифровой измеритель тока и напряжения

XR 3D2Y Трехфазный цифровой измеритель тока и напряжения -

Газовый счетчик с мембраной и IC-картой XR-V-4

Газовый счетчик с мембраной и IC-картой XR-V-4 -

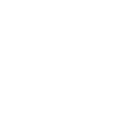

XR101

XR101 -

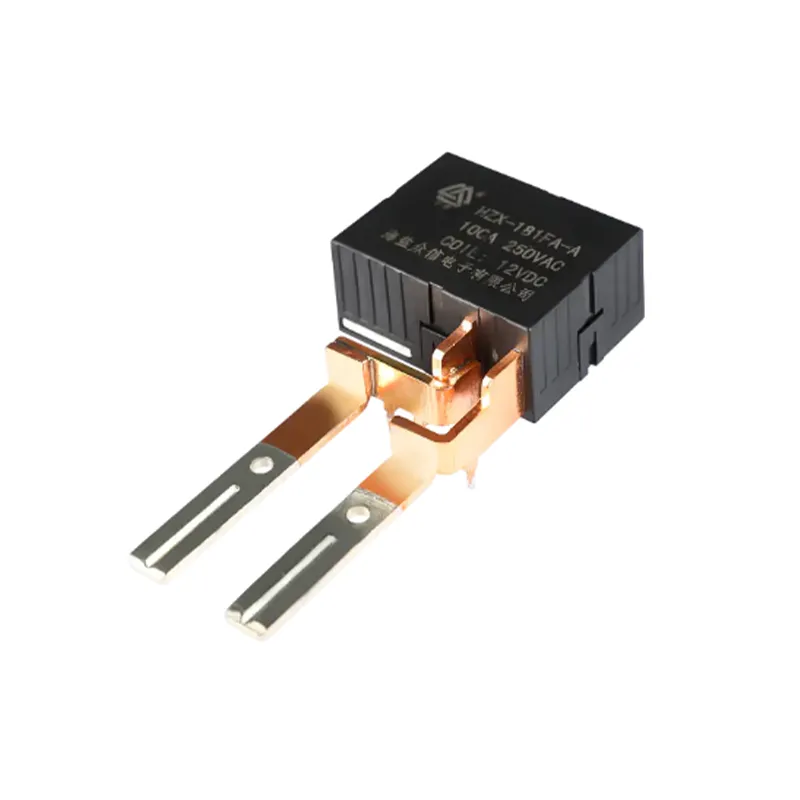

Тактовый выключатель

Тактовый выключатель -

XR-AL06

XR-AL06 -

XR-M16

XR-M16 -

Электронный счётный механизм для электросчётчика AIZ200PS51

Электронный счётный механизм для электросчётчика AIZ200PS51 -

Однофазный Регулируемый защитный аппарат напряжения и тока AVP-63

Однофазный Регулируемый защитный аппарат напряжения и тока AVP-63

Связанный поиск

Связанный поиск- Джинли кнопочный переключатель производитель

- Китай трансформатор тока нулевой последовательности высокого напряжения поставщики

- Трехфазный регулируемый ограничитель тока и напряжения заводы

- Трансформатор тока 5 5 разъемный основный покупатель

- Китай выключатель кнопочный электромагнитный поставщик

- Китай автомобильное реле 12в 4 контактное цена

- Китай реле автомобильное 4 контактов производители

- Счетчик с шаговым двигателем производители

- Интеллектуальный счетчик электроэнергии с передачей завод

- Wifi интеллектуальный электросчетчик поставщик