3 кнопочный выключатель заводы

Трехпозиционные выключатели – вещь, кажущаяся простой. Но если по-настоящему углубиться, то вырисовывается немало нюансов, особенно когда речь заходит о массовом производстве. Часто воспринимаются как 'просто переключатель', но для надежной работы и соответствия стандартам, требуется определенный подход. Попробую поделиться опытом, который мы накопили в ООО Юэцин Синьжун Инструмент. Не буду вдаваться в глубокий анализ рынка – его сейчас масса, интересует скорее практическая сторона дела, оперативные сложности, с которыми сталкиваешься на линии.

Общая схема производства трехпозиционных выключателей

Как правило, процесс начинается с проектирования. Наш технический отдел тесно сотрудничает с заказчиком, определяя все параметры: материал корпуса, рабочее напряжение, ток, требования к безопасности, и конечно, сам механизм переключения. Обычно это делают на основе чертежей, спецификаций и, конечно, требований нормативных документов. После утверждения проекта приступаем к изготовлению оснастки – штампов, пресс-форм, и другого инструмента, необходимого для формовки деталей. Это, кстати, часто самая 'больная' тема. Неправильно спроектированная или изготовленная оснастка – прямой путь к браку и переделкам, что бьет по производству.

Далее идет процесс изготовления деталей. В основном это литье под давлением (для корпуса), штамповка (для механизма переключения), а также последующая обработка на станках с ЧПУ. После этого – сборка. Здесь важно обеспечить точность и аккуратность, чтобы выключатель работал плавно и надежно. Не стоит недооценивать важность контроля качества на каждом этапе. Иначе, соберёшь кучу отходов, и потом придётся начинать все сначала.

Важность контроля качества на этапах производства

Контроль качества – это не просто проверка готовой продукции. Он должен охватывать все этапы – от входного контроля материалов до финальной проверки собранного выключателя. Например, при литье под давлением, важно следить за температурой, давлением и временем выдержки. Любые отклонения могут привести к дефектам корпуса – трещинам, деформациям, изменению цвета. Это, в свою очередь, повлияет на работоспособность выключателя и его срок службы.

Мы сталкивались с ситуацией, когда брак обнаруживался уже после сборки партии выключателей. Пришлось разобрать всю партию, выявить причину дефекта (в данном случае – неисправность штампа), и переработать все детали. Это значительные потери времени и денег, которые можно было бы избежать, если бы контроль качества был осуществлен на более ранних этапах.

Проблемы с поставками сырья и комплектующих

Одной из основных проблем, с которыми мы сталкиваемся – это нестабильность поставок сырья и комплектующих. Особенно это актуально в последние годы. Задержки с поставками могут приводить к остановке производства, а также к увеличению затрат. Поэтому важно иметь надежных поставщиков и заранее планировать закупки. Мы регулярно анализируем рынок, ищем альтернативные источники сырья и комплектующих, чтобы минимизировать риски.

Некоторое время назад мы испытывали трудности с поставками определенного типа контактов. Поставщик, с которым мы работали ранее, существенно увеличил цены и сократил сроки поставки. Пришлось искать нового поставщика, что заняло много времени и сил. В итоге, мы нашли альтернативного поставщика, который предлагает аналогичные контакты по более выгодным ценам и с более удобными сроками поставки.

Особенности автоматизации производства

Автоматизация производства трехпозиционных выключателей – это важный шаг к повышению эффективности и снижению себестоимости продукции. Мы постепенно внедряем автоматизированные линии на нашем заводе. Например, мы автоматизировали процесс сборки корпуса, что позволило нам увеличить производительность и снизить количество брака. Конечно, это требует значительных инвестиций, но в долгосрочной перспективе окупается.

Полная автоматизация может быть нецелесообразной для небольших партий продукции. В таких случаях более эффективным может быть использование полуавтоматического оборудования или ручного труда. Но даже в этом случае автоматизация может помочь оптимизировать производственный процесс и повысить качество продукции.

Альтернативные подходы к производству

Стоит отметить, что существуют различные подходы к производству трехпозиционных выключателей. Например, некоторые производители используют не литье под давлением, а экструзию для изготовления корпуса. Этот способ позволяет снизить затраты на оснастку, но может повлиять на прочность корпуса. Выбор оптимального метода производства зависит от конкретных требований к продукции и от экономических факторов.

В последнее время растет интерес к использованию новых материалов – например, полимерных композитов. Эти материалы обладают хорошими механическими свойствами и позволяют снизить вес выключателя. Но они пока еще достаточно дорогие, поэтому их применение ограничено.

Уроки и выводы

Производство трехпозиционных выключателей – это сложный и многогранный процесс. Он требует высокой квалификации персонала, современного оборудования и эффективной системы контроля качества. Важно постоянно следить за новыми технологиями и материалами, чтобы повышать эффективность производства и снижать себестоимость продукции. Мы постоянно учимся на своих ошибках и стремимся к улучшению производственных процессов. Именно поэтому ООО Юэцин Синьжун Инструмент остается надежным поставщиком качественных трехпозиционных выключателей.

Еще один важный момент, который мы вынесли из опыта – важность тесного сотрудничества с заказчиком. Только так можно правильно спроектировать выключатель, который будет соответствовать всем требованиям и ожиданиям заказчика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

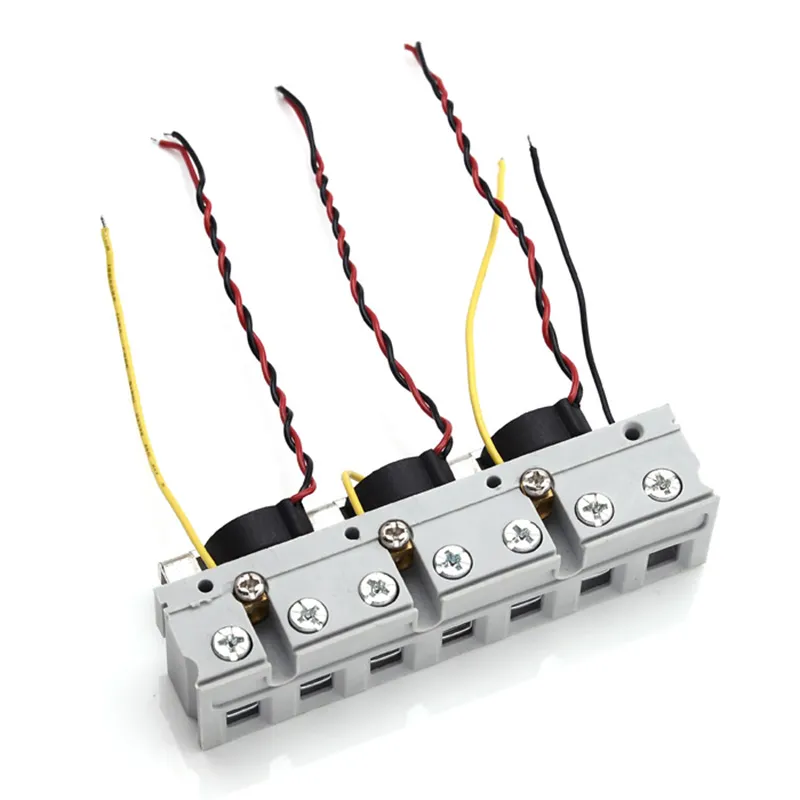

Серия TB Клеммная колодка

Серия TB Клеммная колодка -

XR-AL06

XR-AL06 -

CJX2-6511

CJX2-6511 -

ИБП C3кВА -30кВА источник бесперебойного питания

ИБП C3кВА -30кВА источник бесперебойного питания -

SVC-20кВА

SVC-20кВА -

WIFI однофазный рельсовый предоплатный интеллектуальный электросчетчик

WIFI однофазный рельсовый предоплатный интеллектуальный электросчетчик -

Электронный счётный механизм для электросчётчика VG200MX51

Электронный счётный механизм для электросчётчика VG200MX51 -

Электронный счётный механизм для электросчётчика AK100PX51

Электронный счётный механизм для электросчётчика AK100PX51 -

SBW-F-500кВА

SBW-F-500кВА -

Серия CT10 трансформатор тока для электросчетчика

Серия CT10 трансформатор тока для электросчетчика -

XR-85M LCD Цифровой многофункциональный измерительный прибор электроэнергии

XR-85M LCD Цифровой многофункциональный измерительный прибор электроэнергии -

Серия TC Клеммная колодка

Серия TC Клеммная колодка

Связанный поиск

Связанный поиск- Китай разъемный трансформатор тока 400 5 поставщик

- Трансформатор тока точность производитель

- Китай шунт для электросчётчика производитель

- Китай разъемный трансформатор тока 2000 5 поставщики

- Китай выключатель кнопочный 220в производитель

- Счетчики интеллектуального учета электроэнергии основный покупатель

- Tsgc2-20ква производитель

- Китай разъемные измерительные трансформаторы тока цена

- регулируемые источники питания постоянного тока купить

- Кнопочный выключатель подсветкой цена