Серия ct20 трансформатор тока для электросчетчика завод

Работа с токоизмерительными трансформаторами для электросчетчиков – это не просто техническое задание, это понимание всей цепочки – от проектирования до производства и последующего обслуживания. Часто задаются вопросы: как обеспечить точность измерений, как выдерживать нагрузки, как оптимизировать себестоимость? Сегодня хочу поделиться некоторыми мыслями и практическими наблюдениями, накопленными за годы работы в этой сфере. Особенно хотелось бы затронуть темы, которые часто остаются за кадром в стандартных документациях и руководствах.

Точность - краеугольный камень токоизмерительных трансформаторов

Точность – это самое важное. Насколько хорошо трансформатор измеряет ток, напрямую влияет на точность показаний счетчика. Здесь не обойтись без внимательного подхода к выбору материалов, конструкции и, конечно, к контролю качества на всех этапах производства. Влияет не только коэффициент трансформации, но и линейность характеристики. Помню, как у нас однажды была партия трансформаторов, которые демонстрировали заметное отклонение от линейной зависимости при высоких токах. Это привело к проблемам с поверкой счетчиков и, как следствие, к недовольству клиентов.

Поэтому, при выборе токоизмерительного трансформатора, особенно для сложных и требовательных приложений, не стоит ориентироваться только на заявленные характеристики. Важно проводить собственные испытания, чтобы убедиться, что трансформатор соответствует требованиям конкретного применения. Мы используем различные методы калибровки, включая использование эталонных измерителей тока, и строгий контроль за температурой и влажностью при испытаниях. Без этого просто нельзя.

Технологии производства и их влияние на качество

Процесс производства токоизмерительных трансформаторов достаточно сложен и включает в себя несколько этапов: подготовку сердечника, намотку обмоток, заливку компаундом, монтаж и финальную проверку. Ключевую роль играет автоматизация и контроль параметров на каждом этапе. В нашем производстве, как в ООО Юэцин Синьжун Инструмент, мы стараемся максимально автоматизировать процесс намотки, чтобы исключить человеческий фактор и обеспечить стабильность характеристик. Это, конечно, требует значительных инвестиций, но окупается в долгосрочной перспективе.

Особое внимание уделяем качеству изоляции. Некачественная изоляция может привести к пробоям и выходу трансформатора из строя. Мы используем высококачественные изоляционные материалы и проводим дополнительные испытания на прочность изоляции. Кроме того, важна правильная конструкция корпуса, обеспечивающая надежную защиту трансформатора от внешних воздействий, таких как пыль, влага и перепады температуры. Мы часто сталкиваемся с ситуацией, когда проблемы возникают не из-за самого трансформатора, а из-за неадекватной защиты. Это очень распространенная ошибка.

Реальные проблемы и их решения: пример с высоким уровнем помех

На практике часто встречаются ситуации, когда токоизмерительные трансформаторы работают в условиях высокого уровня электромагнитных помех. Это может быть связано с работой мощного оборудования, таких как инверторы или электродвигатели. Помехи могут привести к искажению сигнала и снижению точности измерений.

Для решения этой проблемы мы используем экранированные провода и корпуса, а также применяем специальные фильтры для подавления помех. Кроме того, важно правильно разместить трансформатор и обеспечить его заземление. В одном из случаев, мы столкнулись с ситуацией, когда трансформатор, несмотря на все наши усилия, продолжал выдавать неверные показания из-за сильных помех. Пришлось полностью перепроектировать конструкцию, используя более эффективные методы экранирования. Это, конечно, потребовало дополнительных затрат, но позволило решить проблему.

Будущее токоизмерительных трансформаторов: цифровизация и интеллектуальные решения

В будущем нас ждет еще больше изменений в области токоизмерительных трансформаторов. Все большее распространение получают цифровые решения, позволяющие получать данные о токе в режиме реального времени. Это открывает новые возможности для мониторинга и управления энергопотреблением.

Кроме того, развиваются интеллектуальные трансформаторы, которые могут автоматически корректировать свои характеристики в зависимости от условий работы. Это позволит повысить точность измерений и снизить затраты на поверку счетчиков. Нам кажется, что этот тренд будет только усиливаться. ООО Юэцин Синьжун Инструмент внимательно следит за развитием технологий и постоянно внедряет новые решения в свою продукцию. Мы верим, что будущее за цифровизацией и интеллектуализацией.

Проверка и контроль качества в производстве

Контроль качества - это отдельная тема для обширного разговора. В ООО Юэцин Синьжун Инструмент мы применяем многоуровневую систему контроля качества, начиная от проверки входящего сырья и заканчивая финальными испытаниями готовой продукции. Каждый этап проверяется на соответствие техническим требованиям и нормам. Мы используем современное измерительное оборудование для контроля основных параметров, таких как коэффициент трансформации, линейность, индуктивность и сопротивление изоляции. Важно понимать, что автоматизация контроля - это не просто вопрос повышения производительности, это гарантия стабильного качества продукции.

Мы также проводим регулярные внутренние аудиты и привлекаем независимые лаборатории для проведения дополнительной проверки. Результаты всех испытаний документируются и хранятся в архиве. Это позволяет нам отслеживать тенденции и оперативно реагировать на возникающие проблемы. Использование стандартизированных процедур контроля качества – это основа надежности наших продуктов. Отсутствие контроля на любом этапе – это риск выпуска некачественной продукции, что может привести к серьезным последствиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

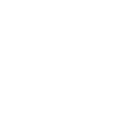

DDS01 Клемма подключения счетчика на DIN-рейку

DDS01 Клемма подключения счетчика на DIN-рейку -

SVC-30кВА

SVC-30кВА -

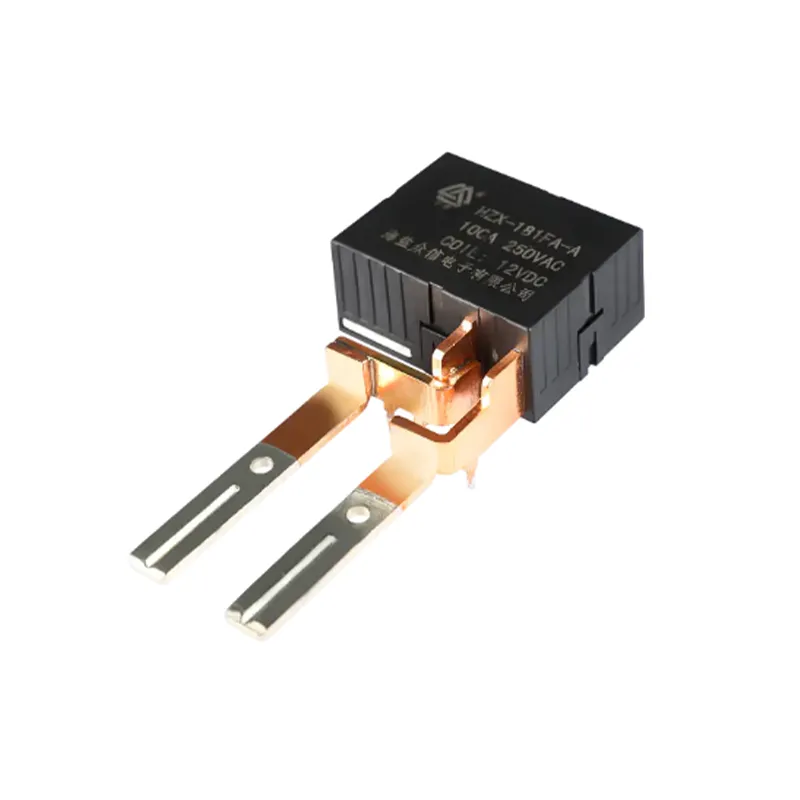

CJX2-6511

CJX2-6511 -

CJX2-5011

CJX2-5011 -

XR101

XR101 -

NB-IoT Интеллектуальный газовый счетчик Этот счетчик

NB-IoT Интеллектуальный газовый счетчик Этот счетчик -

Электронный счётный механизм для электросчётчика AK400PX51

Электронный счётный механизм для электросчётчика AK400PX51 -

DDS01.C60 Однофазный электросчетчик на DIN-рейку

DDS01.C60 Однофазный электросчетчик на DIN-рейку -

TDGC3-5кВА

TDGC3-5кВА -

Электронный счётный механизм для электросчётчика VG200MX51

Электронный счётный механизм для электросчётчика VG200MX51 -

Влагозащищенная Сигнальная лампа AD16-16DS

Влагозащищенная Сигнальная лампа AD16-16DS -

Серия CT10 трансформатор тока для электросчетчика

Серия CT10 трансформатор тока для электросчетчика

Связанный поиск

Связанный поиск- Трансформатор тока 0 5 поставщики

- Xr302 основный покупатель

- Китай регулируемый источник питания постоянного напряжения цена

- Ad16-22cs сигнальная лампа заводы

- Предоплаченный газовый счетчик с ic-картой завод

- Регулируемый источник питания тока и напряжения производители

- Серия tc клеммная колодка основный покупатель

- Китай шунт для электросчётчика заводы

- Китай автомобильное реле 40а поставщик

- Eb2m-b-10y двухпозиционный с самоблокировкой кнопочный выключатель поставщик