Регулируемый источник питания тока и напряжения заводы

Сейчас в сфере электротехники, особенно при производстве промышленного оборудования, часто слышишь про регулируемые источники питания тока и напряжения. Но за красивыми спецификациями скрывается куча нюансов, о которых не всегда говорят. Я сам много лет занимаюсь разработкой и производством подобного оборудования, и могу с уверенностью сказать, что это не просто 'коробка с регулятором'. Попытаюсь поделиться опытом, как удачным, так и не очень, с учетом того, что речь идет о реальном промышленном применении, а не о лабораторных условиях.

Обзор: Зачем вообще нужны регулируемые источники?

Если коротко, то регулируемые источники питания необходимы для контроля напряжения и тока в различных электронных устройствах, особенно при прототипировании, тестировании и производстве. Они позволяют точно настраивать параметры питания, обеспечивая стабильную работу и защиту от перегрузок. Но давайте сразу отбросим идеалистические представления – реальная задача часто гораздо сложнее.

Многие производители стремятся к 'универсальному' решению, способному работать в широком диапазоне напряжений и токов. Это звучит хорошо на бумаге, но на практике влечет за собой компромиссы в эффективности, точности и надежности. Именно эту тему я хотел бы немного затронуть.

Почему 'универсальность' – это не всегда хорошо?

Рассмотрим ситуацию: нам нужен источник питания для тестирования нового контроллера. Необходима высокая точность, желательно широкие возможности регулировки. Заказчик требует 'универсальное' решение. Мы предлагаем источник питания с широким диапазоном выходных параметров. Звучит привлекательно, правда? Но затем начинается самое интересное. Оказывается, для оптимальной работы контроллера нужны совсем не все возможности, которые есть в этом 'универсальном' источнике. Избыточная функциональность увеличивает сложность схемы, усложняет калибровку и потенциально снижает надежность.

Часто это приводит к тому, что придется переделывать конструкцию, 'закрывая' ненужные диапазоны напряжения и тока. Это, конечно, возможно, но требует дополнительных затрат времени и ресурсов. Иногда, проще и дешевле – подобрать несколько источников питания с узкой полосой регулировки, которые идеально соответствуют требованиям проекта.

Проблемы в области промышленного применения

Переходим к более конкретным проблемам, возникающим при производстве промышленных источников питания. Тут уже совсем другая история. В первую очередь, это требования к надежности. Оборудование должно работать стабильно в широком диапазоне температур, вибраций и помех. Это означает использование качественных компонентов, эффективную систему охлаждения и robustную конструкцию.

Один из самых распространенных вопросов – это защита от перегрузок и коротких замыканий. Даже небольшая перегрузка может привести к выходу из строя дорогостоящих компонентов. Поэтому необходимо предусмотреть несколько уровней защиты, включая ограничители тока, термические датчики и системы аварийного отключения.

Качество компонентов: не экономьте

Здесь сложно переоценить важность качества используемых компонентов. Дешевые конденсаторы, трансформаторы или выключатели могут стать причиной выхода из строя всего источника питания. Рекомендую использовать компоненты от проверенных поставщиков, которые соответствуют промышленным стандартам.

Например, при производстве источников питания для стационарных систем автоматизации, я всегда отдавал предпочтение конденсаторам с высокой допустимой температурой и низким ESR (эквивалентным последовательным сопротивлением). Это обеспечивает стабильную работу источника питания в условиях повышенной нагрузки и вибраций. Часто выбирали конденсаторы японских производителей вроде Nichicon или Rubycon – цена, конечно, выше, но долговечность и надежность это оправдывает.

Электромагнитные помехи (EMI)

Промышленная среда – это постоянный источник электромагнитных помех. Поэтому необходимо предусмотреть эффективную систему фильтрации помех, чтобы источник питания не влиял на работу других устройств и не был восприимчив к внешним помехам.

При разработке источников питания для использования вблизи мощного оборудования (например, двигателей или сварочных аппаратов), я всегда использовал экранированные кабели и фильтры помех. Также важно правильно разместить компоненты, чтобы минимизировать излучение помех.

Реальный пример: проблемы с охлаждением

Недавно мы столкнулись с проблемой при разработке высокомощного источника питания для промышленного робота. В процессе тестирования выяснилось, что источник питания перегревается даже при небольшой нагрузке. Пришлось пересмотреть систему охлаждения, используя радиаторы большего размера и более эффективные вентиляторы. Изначально мы рассчитывали на естественную конвекцию, но она оказалась недостаточной.

Этот случай показал, что необходимо тщательно продумать систему охлаждения источника питания, особенно при высоких мощностях. Нельзя экономить на радиаторах и вентиляторах, иначе это может привести к серьезным проблемам с надежностью.

Использование жидкостного охлаждения

В некоторых случаях, традиционные системы охлаждения недостаточно эффективны. В таких случаях можно использовать жидкостное охлаждение. Это более дорогое решение, но оно обеспечивает значительно более эффективный отвод тепла.

Например, для питания мощных силовых модулей в электростационарах мы использовали жидкостное охлаждение с помощью водяных блоков и радиаторов. Это позволило значительно снизить температуру компонентов и повысить надежность системы.

Выводы и рекомендации

Итак, регулируемые источники питания тока и напряжения – это важный элемент современной электротехники. Но разработка и производство таких источников требует серьезного подхода и учета множества факторов. Не стоит экономить на качестве компонентов, необходимо предусмотреть эффективную систему охлаждения и защиту от перегрузок. И, конечно же, необходимо тщательно тестировать источник питания в реальных условиях эксплуатации.

ООО Юэцин Синьжун Инструмент придерживается этих принципов. Наш опыт позволяет нам предлагать надежные и эффективные решения для различных промышленных применений. Если у вас есть вопросы или вам нужна консультация, обращайтесь. Мы всегда рады помочь.

Посмотреть нашу продукцию можно на сайте: https://www.xrelectric.ru

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия CT10 трансформатор тока для электросчетчика

Серия CT10 трансформатор тока для электросчетчика -

Кнопочный выключатель для печатных плат (типы SMD, SMT)

Кнопочный выключатель для печатных плат (типы SMD, SMT) -

XR 3D2Y Трехфазный цифровой измеритель тока и напряжения

XR 3D2Y Трехфазный цифровой измеритель тока и напряжения -

Электронный счётный механизм для электросчётчика AF400PS51

Электронный счётный механизм для электросчётчика AF400PS51 -

ИБП C3кВА -30кВА источник бесперебойного питания

ИБП C3кВА -30кВА источник бесперебойного питания -

Мембранный счетчик газа XR-V-2 в стальном корпусе и алюминиевом корпусе

Мембранный счетчик газа XR-V-2 в стальном корпусе и алюминиевом корпусе -

WIFI однофазный рельсовый предоплатный интеллектуальный электросчетчик

WIFI однофазный рельсовый предоплатный интеллектуальный электросчетчик -

Электронный счётный механизм для электросчётчика AK400PX51

Электронный счётный механизм для электросчётчика AK400PX51 -

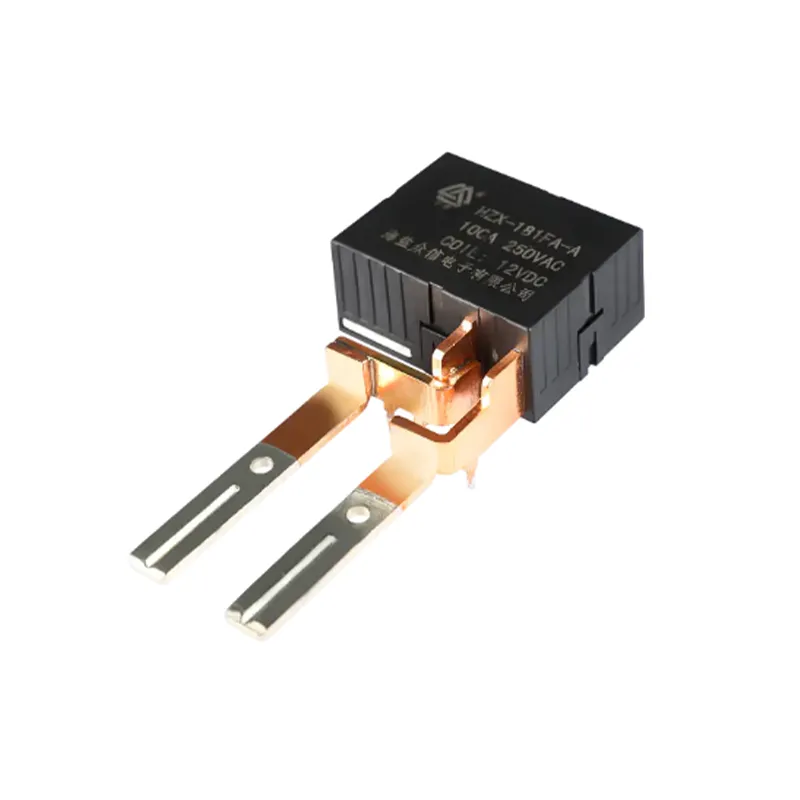

XR101

XR101 -

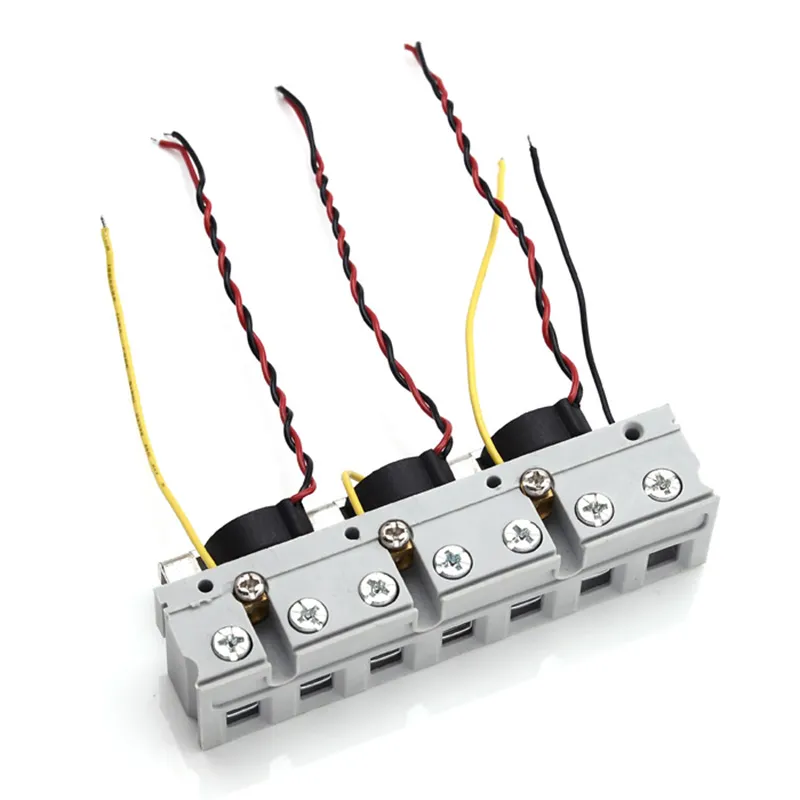

DDS01 Клемма подключения счетчика на DIN-рейку

DDS01 Клемма подключения счетчика на DIN-рейку -

XR-60PM wifi TUYA интеллектуальный регулируемый прерыватель защиты

XR-60PM wifi TUYA интеллектуальный регулируемый прерыватель защиты -

Трехфазный Регулируемый защитный аппарат тока и напряжения

Трехфазный Регулируемый защитный аппарат тока и напряжения

Связанный поиск

Связанный поиск- Таймер для счётчика электроэнергии производители

- Китай кнопочный выключатель с подсветкой поставщик

- Китай трансформаторы тока 100 основный покупатель

- Китай регулируемый источник питания тока и напряжения поставщик

- Svc-3ква однофазный стабилизатор напряжения высокой точности производители

- Шаговый моторный счетчик поставщик

- Xb7-ev0-mp сигнальная лампа цена

- Tsgc2-20ква поставщики

- CJX2-3210

- Китай цифровой регулируемый источник питания поставщик